分析与工业物联网软件开发融合中的问题

标签: 北京物联网开发公司 北京软件开发外包公司 2024-10-03 次

人们普遍认为,减少计划外停机时间或将废品减少哪怕几个百分点,都可以为制造商节省数百万美元。问题是,您的组织是否具备必要的组织和技术成熟度来开展工业 4.0 和预测分析项目?

一旦您观看了 Mo Abuali 所做的演讲,您将能够更好地回答这个问题。Mo Abuali 是辛辛那提大学的兼职教授。他的重点是工业物联网软件开发 (IIoT) 和工业 4.0 的实际应用,以对核心制造流程实施预测分析。

Abuali 还讨论了以系统化方法支持工业 4.0 的“行业数字工具”,重点关注连接和数据管理,以及可从维护和质量 4.0 项目中获得的投资回报。

演讲结束后,阿布阿里回答了观众的问题。正如您将在下面看到的,这些问题和他的答案都很好。

问题:一旦解决了识别和优先考虑预测分析最引人注目的可能性的挑战,下一步就是证明经济业务案例的合理性。您如何计算业务案例?

Abuali:计算预测分析的业务案例是关键的一步,首先要进行详细的数字评估,考虑公司的制造战略、连接性、生产/质量/维护支柱、网络、布线的 IT 基础设施需求,以及所需的传感器和硬件。与正常运行时间、备件、劳动效率、平均故障前时间和平均维修时间相关的关键指标是业务案例成本效益计算的关键指标部分。

问题:如何最大限度地利用现有技术,例如制造执行 (MES) 或企业资源规划 (ERP),以更好地补充我的预测分析计划?

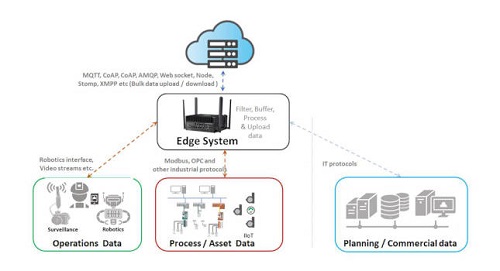

Abuali:互操作性是预测分析技术实施的关键要素,可以最大限度地与公司内的现有技术集成。这包括出于数据收集目的与车间(OT 层)上的各种资产类型、流程和 CNC/PLC 控制器的互操作性,以及顶层(IT 应用层)的互操作性,以实现可能的集成MES 和 ERP 系统以及其他遗留解决方案所需的。互操作性需要具有开放式架构的软件技术,其中包括驱动程序、应用程序编程接口 (API)(例如 REST-API),以实现从车间到顶层的 IT/OT 系统的标准化数据通信。

问题:基于物联网软件开发的维护和生产系统集成有哪些好处?我如何衡量成功?

Abuali:我们的愿景是利用预测分析实现零停机、零缺陷、零浪费的制造。进行数字评估并制定您的短期(试点)和长期(规模)战略,并实施正确的软件和硬件技术来支持您的业务案例。衡量人员、流程和技术方面的成功因素,从而实现最终的成本效益和投资回报率工厂。您的员工使用成功的技术实施来改进维护流程,最终将改善正常运行时间、劳动效率、备件和维护计划等 KPI。

问题:将预测分析与维护或生产调度系统集成的一些关键挑战是什么?

Abuali:关键的集成挑战通常围绕着与遗留/纪念碑 IT 系统集成的困难,这些系统不允许互操作性,并且由于其年龄和年份而不支持 API 接口。另一个集成挑战在于许多维护或调度系统可能没有得到很好的维护或实施,例如旧版本;主数据丢失或缺失;以及工厂团队没有很好地使用解决方案。

问题:在制造业中是否还有其他基于物联网软件开发的预测分析集成,演示中未提及?

Abuali:预测分析用例多种多样,从预测性维护(零停机)到预测性质量(零缺陷),以及基于物联网软件开发的与维护系统以及调度或高级规划系统 (APS) 的集成工具。预测分析工具主要根据用例(维护、质量、调度等)与 MES、CMMS 或 ERP 解决方案等 IT 系统集成。在 OT(车间)连接层,预测工具可以与历史学家和 SCADA 系统集成。此外,还可以与一些利用 IO-Link、MQTT 和其他开放标准协议的传感器技术直接集成。

问题:您谈到了维护和调度系统的集成,我通常假设每天或每周的时间表。是否存在将维护要求集成到 ERP 系统及其长期规划功能中的点?

Abuali:预防性维护 PM 计划以及人工和备件需求等维护要求可以集成到独立的 CMMS 或 EAM 资产管理工具(例如 IBM Maximo)中,或者 CMMS/EAM 工具可以是 ERP 的一部分组织的系统(例如SAP PM模块)。评估公司现有的 CMMS 或 ERP 系统的当前架构非常重要,然后制定如何最好地集成预测分析解决方案的策略。一些集成用例包括预测解决方案,可以在 CMMS 系统中自动生成维护(预测)工作订单,以及备件的预测补充和人工/PM 工作订单计划优化。这些用例将允许以预测方式对机器、劳动力和备件进行更长期的规划。

问题:自动化软件、机器和设备,甚至轴承供应商等零部件供应商都在推出预测性维护解决方案。谁最有能力占领市场?您如何看待市场的发展?

Abuali:我相信,在快速发展的预测维护解决方案市场中取得成功的关键是自动化、软件和供应商组织之间的集成生态系统合作伙伴关系。这种生态系统合作伙伴关系将利用连接性、互操作性、分析和云基础设施来支持最终用户跨多个工厂和资产/流程类型、品牌和年份扩展这些解决方案。为了使这些合作伙伴关系取得成功,设备/机器供应商以及传感器/硬件供应商必须遵守数据通信和互操作性的开放标准,例如利用 OPC-UA、MTConnect、IO-LINK 和 MQTT 通信。

问题: ISA-95 自动化三角形指定了哪些不同的数据收集层?

Abuali: ANSI/ISA-95,或更常见的说法是 ISA-95,是国际自动化协会制定的一项国际标准,用于开发企业与控制系统之间的自动化接口。该标准分为五个级别,从车间(传感器、控制装置、设备)到顶层 ERP 应用程序)。工业 4.0 计划的核心是从这些层进行从车间到顶层的数据流融合,以支持人工智能和预测分析。在开始预测分析之旅之前,重要的是评估组织跨这些层的数字成熟度,并确定最佳的数据收集策略来支持正常运行时间/质量和其他改进的业务案例。

问题:我可以获得任何 API 来从传感器读取数据/向传感器写入数据吗?

Abuali:不同的传感器技术以不同的方式进行通信,数据可以直接从传感器捕获,也可以通过 OPC 历史数据库或 SCADA 系统捕获。例如,某些传感器支持基于 IO-LINK 或 MQTT 或 REST-API 的通信。 IO-Link 是一种独立于制造商的点对点通信系统,用于将传感器和执行器连接到自动化系统。它是一个开放标准,受到全球许多传感器和控制公司的支持。

问题:ISO 10816 等标准与历史数据相比对于确定维护活动有多重要?

Abuali: ISO 等标准有助于建立测量和评估数据(例如振动)的一般条件和程序,这可能是预测分析实施所需的。历史维护数据(例如停机成本/影响以及故障频率)可以帮助选择最初试点的资产/组件以进行预测分析实施。

人工智能(AI)分析工具还可能依赖可用的历史数据(例如数据库和历史学家中的数据)来训练和验证模型;这称为监督机器学习。在许多情况下,历史数据可能无法实现,因此分析模型最初可以作为“无监督”实施,并且可以使用从资产捕获的几天/几周的基线数据进行训练。